目前多數半導體用的主要材料是矽(Si),可是也有需要用到的半導體材料是碳化矽(SiC)。如果使用碳化矽,在製造的過程中要有一種碳膜的塗布。這篇文章就是在介紹這種碳膜的設備。這個設備目前全世界只有兩間公司做得到,其中有一家就是在台灣的公司。

圖片來源 : shutterstock、達志影像

製造半導體,有一個非常重要的程序,那就是添加摻雜劑(dopants)。有這一步,矽晶片才開始有所謂的“半導”特性,這個在矽基半導體(第一代半導體)是很成熟且穩定的製程,摻雜的方式有擴散(diffusion)和離子布植(ion implantation)2種,擴散是早期的作法,隨著技術進步和半導體效能的要求提高,因此先進的半導體都以離子布植為主要方法。

但是離子布植在碳化矽(SiC)基半導體(第三代半導體)卻面臨很大的挑戰,主要是植入離子後,由於離子打進去碳化矽結構中,造成碳化矽晶體結構扭曲變形,必須以高溫(攝氏1,500~1,900°C)加熱,讓結構恢復成原本的狀態,否則整個晶片就會因為這些微小的結構扭曲變形而導致裂痕或功能異常。這個加熱使晶體結構恢復正常的手法,我們稱之為退火。但SiC在退火的過程中會發生矽昇華現象,也就是結構中的矽直接氣化,這種現象會導致半導體表面粗糙,進而導致半導體失效,為了避免矽昇華現象,我們會在晶體表面鋪上一層碳膜。

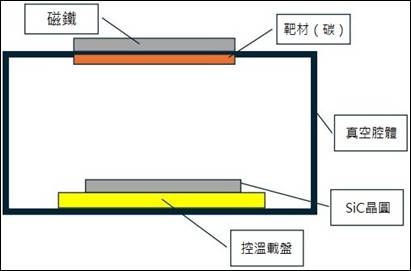

製作碳膜的過程一定要在真空環境下施作,因此必須製作出一個真空腔體,如圖1所示。

圖1. 碳之物理氣相沉積設備主要部份之簡圖;資料來源:《為台灣加油打氣專欄》

這種腔體是一體成型的,雖然有些不同種類的真空腔體可以用焊接的方式接合在一起,而這種需要高真空度和整合多種不同功能在一個腔體,因此形狀複雜,這種情況下的焊接容易造成孔隙破壞真空度。這家公司避免了焊接技術,而採取一體成型的技術,由我國的公司製作。腔體主要的材料是鋁。

由於靶材是碳,使用碳靶材將碳鍍在碳化矽晶圓上,碳除了度在碳化矽晶圓上,也會鍍在半導體腔體內的遮板上,但是由於碳薄膜與金屬材料的附著力不好,碳很容易形成游離的粉塵,造成碳化矽晶片的汙染,因此這家公司研究很久,終於找到讓碳游離粉塵,能夠以最佳化的氣體流場設計,迅速排到真空渦輪幫浦,直接排到腔體外,不在腔體內造成粉塵汙染,並且申請專利。

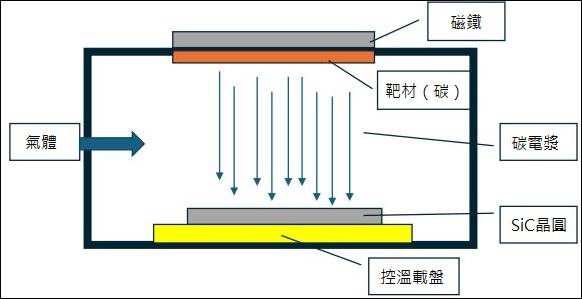

下面我們要解釋碳膜是如何製造的,請看圖2。

圖2. 電漿態碳離子打入SiC晶圓產生碳膜之過程;資料來源:《為台灣加油打氣專欄》

如圖2所示。在製作的過程中,將氬氣通入這個真空腔體,並且將靶材通電後,形成電漿,此時氬氣解離成氬氣離子,且靶材與電漿有一個電壓差形成電場,氬氣離子沿著電場加速轟擊靶材,使得碳原子從靶材上掉下來,鍍膜在晶圓上,就成了碳膜。這個碳膜的厚度是1000A(1000萬分之1米),其均勻度是~3.5%。

在靶材的背面有一磁鐵盤,這個磁鐵盤可在靶材下方形成均勻的磁場,這個磁場可以提高電漿的密度並且使電漿均勻分布,因此可得到高均勻度且緻密的碳薄膜。

要符合這些規格,氣體的濃度和壓力、電壓差、磁鐵的大小和腔體的溫度都要合適。研發工程師因此必須對於第三代半導體材料、複合材料、電子物理、機械、電機和軟體都有深入的了解,而且也要有相當好的經驗,否則絕對做不出這種設備的。

這個設備有一些孔洞,如此才能將晶圓和氣體送進去,當然也要有門,為了確保真空,門必須關得非常之緊,這個設備有辦法對門施以壓力,使門可以密閉。

還有一點,晶圓送進去以後,必須放置在準確的位置,因此這個設備又有了精密的對位系統。

這間公司厲害的地方在於開發和競爭對手截然不同的碳鍍膜方法,避開競爭對手的專利,同時也有自己的發明專利。同時這間公司的工程團隊對於半導體設備和製程非常熟悉,加上基礎科學能力也很扎實,因此開發出符合業界需要的技術。

希望大家知道,我們不僅可以製造半導體,也已有能力製造半導體製造所需要的設備,這是我們應該感到驕傲和欣慰的,也應該感謝肯出資的企業主和埋頭苦幹的工程師。青年學子們必須好好地將書念好,沒有學問,是無法做出如此精密設備的。

※ 本文獲《為台灣加油打氣專欄》授權轉載

【本文僅反映專家作者意見,不代表本報立場。】

| 作者: |

李家同 |

| 現任: |

清華大學、靜宜大學、暨南大學、台北商業大學榮譽教授

博幼社會福利基金會董事長 |

| 相關連結: |

為台灣加油打氣專欄

李家同臉書

博幼社會福利基金會臉書

博幼社會福利基金會捐款劃撥帳號:22482053

(300)新竹市光復路清華大學資訊工程系 |

|

|

|

| Facebook |

|

在北美智權報粉絲團上追踪我們 |

|

|

|

|

|

|

|

|