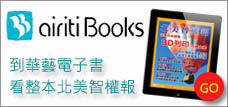

在半導體製造業裡,疊層的控管對多層元件結構來說,一直都是非常重要的。能夠了解並進一步的掌控元件於製程中累積下來的應力變化,對先進的製程節點來說,將會越來越關鍵。晶圓內的應力變化會導致晶圓變形。相對來說,加深了在微影的製程裡對疊層控制以及焦點深度的難度。當元件的尺寸逐漸向下遞減,疊層的平整度要求也跟著越來越嚴格(如圖一所示)。為了能夠提高良率並且符合越來越嚴格的規範,促使元件設備商不斷地提出新方法來定義以及掌控疊層的特性。疊層的組成分別經由微影製程的掃瞄、分度線以及晶圓本身。當晶圓大量生產的時候,影響產量的主要變數就是疊層製程。因此,研究開發用來控管晶圓內以及晶圓對晶圓間的變異數檢測策略,將會是應對下個世代的元件要求挑戰的關鍵因素。

圖一:當晶圓的尺寸向下遞減,疊層的平整度要求也跟著越來越嚴格。

傳統的晶圓翹曲或變形的測量,一般採用逐一點對點的測量,然後產生一個由數百個資料點形成的低密度晶圓幾何映像。依據特定技術,在不影響產能或是只限定在晶圓上的一個小區域內量測的話,也是能得到一個較高密度的映像。不過要折衷量測點的密度與產能的話,則表示利用晶圓變形來進行疊層控制的方式全都被限制於只能在off-line時進行,對於提升良率來說,這種方式是毫無幫助的。

這個Superfast的測量方法是針對圖案化的晶圓,依據相干梯度感應干涉法(Coherent Gradient Sensing, CGS)為基準,快速的(每秒鐘量測一個晶圓)取得晶圓正面,高密度的局部應力值(>3,000,000個量測值)的映像。相較於其他同業的技術,這種方法不僅產能高、耗能低而且能夠降低成本。

這篇文章主要是在在討論,如何利用Superfast從圖案化晶圓的正面得到的變形量數據,我們可以了解表面位移,應力以及疊層之間的關係。這篇文章同時也回顧了一個評估毫秒式退火參數對疊層以及應力之影響的案例。

Superfast(CGS)技術說明

相干梯度感應(CGS)干涉是屬於橫向剪切干涉方式的一種。這個干涉是使用2個平行繞射光柵自我參照的方式形成。研究發現,這個自我參照的方式,不但可以減少一束必須從平面鏡才能反射的多餘光束,並且保證能夠得到排除反射率之後,包含完整的條紋對比的整個平面映像。這就是可以準確的測量圖案化晶圓的關鍵所在。

干涉儀的最終目標,是要比較在平面上,被固定距離(這段距離稱為剪切距離)隔開的2個點的相對高度。實際上,在固定距離內,高度的變化能夠提供關於斜率或是傾斜度的資訊。而在CGS干涉儀上顯示出圖案的對比,輪廓就是由斜率常數構成的。從干涉圖案得來的斜率的數值會以數列的方式排列出檢測晶圓的表面形狀或是表面起伏。

測量薄膜應力的應用

為了半導體製造業而設計的這套快速量測方法的理論是CGS干涉。這套Superfast測量工具的特性是使用相對來說較低強度,直徑小於300mm的平行HeNe雷射探測光束。這束探測光會一次照亮被三根探針撐起來的整片晶圓,探針在分析時會縮回。探照在晶圓表面後反射的光束,會依據晶圓平面高度的不同而同樣跟著扭曲。產生扭曲的光束會被引導通過2個平行的繞射光柵,然後在螢幕上產生干涉圖案。最後,晶圓表面會在幾秒內以高解析度(>3,000,000個數據)被映像出來。

利用相位偏移則是可以進一步增強圖案化晶圓的數據完整性。順著切距離平行移動光柵可以造成相位偏移。相位偏移對測量圖案化晶圓提供多種優勢。最明顯的一個就是在干涉帶裡面,可以明顯的分辨出動態的相位偏移造成的條紋跟跟靜態相位偏移的圖案。

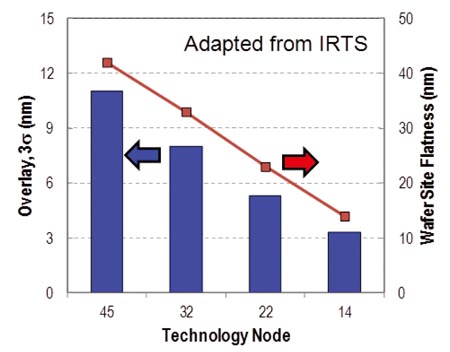

CGS技術固有的自我參照特性再配合相位偏移,可以得到相對來說較完整的圖案化晶圓測量結果。而且還不需要在微影製程時特別選出標的,使用墊片或是配合其它專用的裝置。圖二便是常見的測量結果。

圖二:根據CGS干涉儀,為了半導體製造業而設計出這套Superfast量測方法的量測後得到的幾個代表性圖像。

相較於其他量測方法,Superfast有幾項顯著的優勢。

- 正面量測圖案化晶圓:利用CGS 3G技術來量測圖案化晶圓的正面的這項技術已經沿用超過10年以上。

- 高密度數據:Superfast利用超過3,000,000個數據,來產生出一個高密度的表面位移映像圖。用這個方式,可以詳細的定義出造成疊層誤差是在晶片本身,或是晶片對晶片,還是晶圓對晶圓時。

- 高吞吐量/低耗能:Superfast利用干涉圖的數據來顯示整片晶圓的映像。在一小時晶圓產能為100-150片的情況下,這些資料圖

能夠快速的顯示在干涉儀螢幕上。

- 彈性運用:Superfast能夠在不需要選用特疊層標的條件下,隨時應用在生產流程的任何一個階段內去評估疊層狀況。

Superfast能夠瞭解潛在於平板印刷前端製程裡的問題,並且降低萬一晶圓製程出錯後,必須大量報廢或是再修復的風險。

案例探討:毫秒式退火的特徵

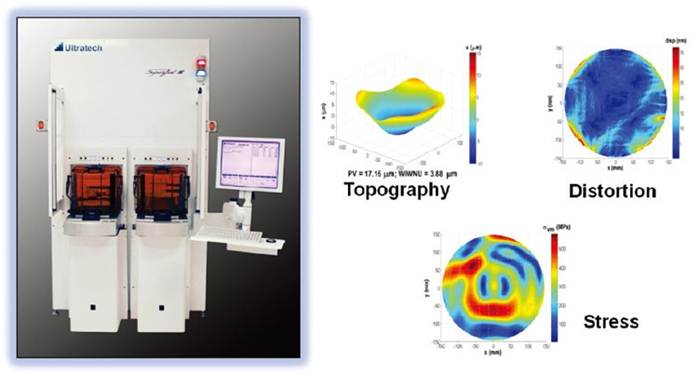

這個段落在描述一個應用Superfast技術來進行測量毫秒式退火(Laser Spike Annealing, LSA)過程數據的案例。對4片全流量的65nm晶圓採用雷射尖峰退火方式來退火。這些元件含有矽鍺,而鍺佔了20%。這4片晶圓的退火溫度最高到1235~1270oC,退火時間為200或是400微秒。透過利用Superfast system來測量退火過程前,還有退火過程後,晶圓的變形量。也包含了退火過程中的變形量數據。經過毫秒式退火, 晶圓便開始圖案化。在微影製程後,4片晶圓疊層的資料都被收集起來。一共定了9個量測點,每個點進行了28次量測。在晶圓上面,抽取出同一標稱的表面位移資料,以及利用線性互相校正以及內部校正去計算殘餘位移。

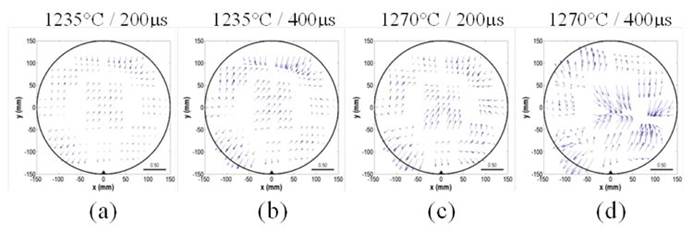

圖三為利用線性互相校正以及內部校正計算殘餘位移的向量位移圖。可以看出晶圓在1235℃的退火條件(圖三a、三b)跟1270℃ / 200μs(圖三c)的退火條件,都表現出了相近的特性。也就是晶圓基本上會在同一個部位,以成比例的增幅,朝同一個方向變形。另一方面來說,1270℃ / 400μs(圖三d)的退火條件展現出了完全不同的變形特性。表示有可能高溫環境會改變變形的方式。這項實驗提出了測量晶圓變形量的數據,可以提供相對有效的方式去解讀不同退火條件下產生的不同變形方式。

圖三:利用線性互相校正以及內部校正在向量位移圖內計算殘留的位移量。

表面的殘餘位移以及疊層的殘餘之間的相互關係表示在圖四中。圖四中的資料為|mean|+3 sigma圖三中測得的數據後得到的。在圖四上有幾個值得注意的特點。第一,疊層的殘餘以及殘餘位移之間的相關係數達到極高的r=0.985。第二,用位移值0的直線來推斷最符合的有限正向層疊值為~0.2。結果並不出人意料,因為在其它過程中,會發生的圖案位移誤差,透鏡誤差以及晶圓翹曲都有可能造成層疊誤差。疊層的坐標截點可以提供這些因素的預估值。第三,層疊的斜率跟位移線小於1。斜率<1跟第3段探討的觀念一致。不規則分布的應力點,跟位移區塊與受力介面以及潛在的晶圓排序錯誤有關聯。這樣來說,預期中排序錯誤將造成層疊誤差的這個結果,佔了大部分出錯的可能性(譬如斜率<1)。另外,斜率值也點出了,跟疊層誤差比起來,斜率值對表面位移的影響較大。相同的斜率值,在表面上造成的位移比在疊層上造成的位移要更大。

圖四:疊層的殘餘以及殘餘位移之間的相互關係。

彙總與結論

在先進的製程節點裡,越來越要求在生產晶圓時要控制成本,所以關於能夠了解製程中晶圓的翹曲率,以及管控翹曲率的形成時機之需求也越來越被重視。為了能夠快速有效率地去評估,這篇文章為製程中表面位移造成翹曲,所導致的重疊誤差提供了新的檢測方式以及新的分析方法。毫秒式退火的案例探討,則點出了殘餘位移跟殘餘層疊的絕對相關係數為0.985的結論。利用CGS技術的優勢,Superfast特別適合用來獲得圖案化晶圓的正面變形數據。這套技術能夠讓我們在高吞吐量的情況下,快速取得晶圓變形以及表面位移情況。不需要特別選出標的,或是使用其它專用的裝置,晶圓的圖像能夠在幾秒內以>3,000,000點的數據被呈現出來。SST-AP/Taiwan

原文請參閱《半導體科技雜誌 SST-AP Taiwan》

|

| Facebook |

|

在北美智權報粉絲團上追踪我們 |

|

|

|

|

|

|

|

|

|